Машины непрерывного литья заготовок представляют собой высокотехнологичное оборудование, предназначенное для того, чтобы обеспечить бесконечный процесс разливки расплавленного металла, особенно высокотемпературной стали, в заданные формы.

Основной принцип работы данного оборудования заключается в инъекции расплавленного металла в кристаллизатор, где он затвердевает под воздействием водяного охлаждения, а затем вытягивается через литейный механизм и нарезается на заготовки фиксированной длины. Машины непрерывного литья заготовок обладают рядом значительных преимуществ для сталелитейного производства, включая повышенный выход металла, снижение потребления энергии, уменьшение трудозатрат и облегчение процессов автоматизации. В отличие от традиционных методов литья в формы, технология непрерывного литья значительно улучшает эффективность производства.

При установке машин непрерывного литья заготовок очень важно обеспечивать высокую точность измерений, так как это напрямую влияет на качество конечной продукции. Традиционные способы измерения, такие как использование стальной проволоки, рулеток, микрометров и уровней, оказываются неэффективными и имеют ограниченную точность. Хотя использование тахеометров может повысить эффективность и точность измерений, этот подход требует сбора больших объемов данных и мануального анализа во время измерений, что затрачивает несколько рабочих дней.

Однако при проверке точности установки машин непрерывного литья заготовок именно лазерные трекеры предлагают быструю установку и легкость в использовании. Они способны отслеживать как положение, так и ориентацию объектов с высокой степенью точности.

Лазерные трекеры находят широкое применение в процессе монтажа машин для непрерывного литья заготовок. Они используются для контроля правильности установки балок, определения положения подъемных рычагов поворотных кругов ковша, а также для измерения сегментов и секторов. В этой статье подробно рассматривается использование лазерного трекера при сборке и настройке основания секторной секции машины для непрерывного литья заготовок.

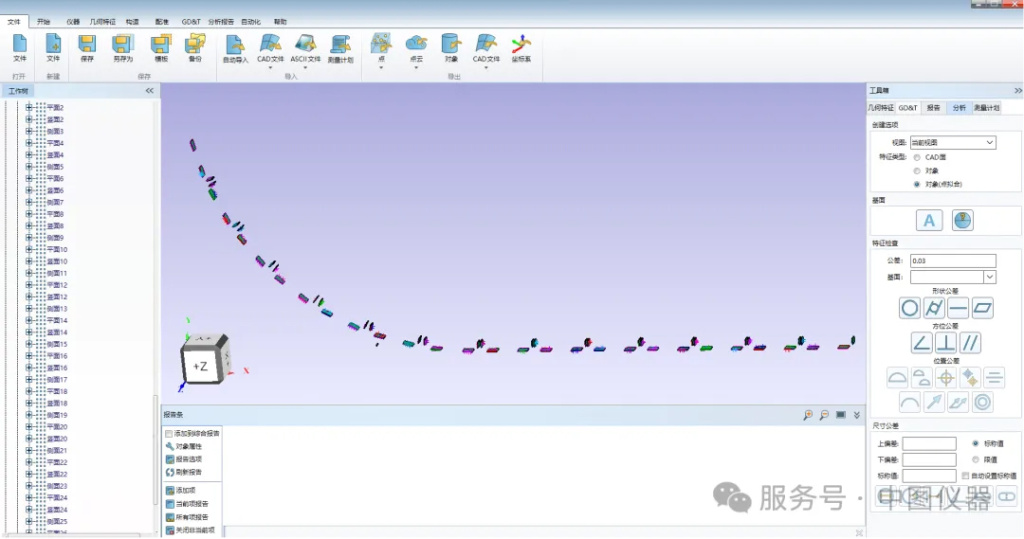

Лазерный трекер осуществляет измерения в технологическом процессе, связанном с сектором машин для непрерывного литья заготовок следующим образом:

1. Сбор данных: необходимо анализировать чертежи, извлекать базовые данные сектора и определять формы оснований, таких как плоские, круглые и квадратные.

2. Установка системы координат: в качестве основы используется вал образца, размещённый в секции 0 машины. С помощью лазерного трекера проводится нивелирование для создания базовой плоскости, что позволяет установить систему координат.

3. Определение точки наблюдения: для плоского основания выбираются точки на плоскости, включая места расположения болтов в четырёх углах и в центре. Также необходимо измерить и отметить позиции точек круглого основания сектора и квадрата. Основание секторного сечения располагается на внутренней плоскости паза и его нижнем крае; точки берутся соответственно. Рекомендуется выделить пять точек, равномерно расположенных вдоль нижнего края, а также взять одну точку в каждом из четырех углов и в центре внутренней плоскости паза для измерений и последующей маркировки.

4. Формирование набора точек: создайте группу точек для каждого основания плоскости. Этот набор включает в себя все измеренные данные, связанные с основанием плоскости. Создаются два набора точек: один для круглого основания сегмента сектора и другой для квадратного основания сектора. Сегмент представляет собой набор точек, находящихся в канавке, а также набор точек на нижнем крае этой канавки. Таким образом, набор точек охватывает все данные измерений для как круглого, так и квадратного основания сегмента сектора.

5. Первичная обработка данных: применяйте программное обеспечение, совместимое с лазерным трекером, для проведения первичной обработки данных, включая программное моделирование SMT и корректировку данных. После установки лазерного трекера в горизонтальном сегменте в соответствии с чертежом, первый горизонтальный сегмент будет служить опорным. Как только положение будет зафиксировано на всех базах секторов, производится точечное измерение, которое используется для расчета значений.

6. Сравнительный анализ: при последующих измерениях вычисляется расстояние от точки, где производится измерение, до контрольной точки, и это расстояние сравнивается с расчетным значением. Если отклонение данных в направлениях x и y от контрольной точки превышает установленные пределы (0,05 мм), то данные измерений для базового сектора в направлениях x и y корректируются. Коррекция осуществляется на основе разницы между передней и задней точками измерения с целью получения актуальных данных для регулировки.

7. Подготовка корректировочного плана: в зависимости от уровня отклонения, если основание секции сектора обнаруживает наклон, будет разработан план корректировки

8. Последовательная регулировка сегментов: в соответствии с составленным планом, осуществляйте регулировку по каждому сегменту. Повторяйте Schritte 6 до тех пор, пока наклон в основании сегмента не будет устранен.

Для определения положения оснований сегментов в машине непрерывного литья используется лазерный трекер, который фиксирует точки. Данные о необходимых регулировках обрабатываются с помощью разработанного программного обеспечения SMT и выполняемой внешней компенсации, что обеспечит качественную настройку всех сегментов сектора. Это помогает поддерживать одинаковые условия в окружающей среде при первой выдаче данных настройки. Статус устройства параллелен состоянию машинного оборудования, что позволяет осуществлять измерения и корректировки всех секторов машины непрерывного литья при стабильных условиях с высокой точностью. Это также минимизирует влияние отклонений на точность измерений до и после коррекции и сокращает количество повторных регулировок в одном положении, что предотвращает ошибки и гарантирует точность настройки. В результате, вы можете эффективно измерить базовые параметры машины непрерывного литья заготовок.